- A+

在您選用本公司KLL系列電泳漆時,請您仔細閱讀本說明,它將使您對涂裝工藝、涂裝設備的設計、生產管理、質量的控制等方面得到全面的了解,深刻理解說明書中的各項原則,并諸實施,是您得到高質量陰極電泳涂層的可靠保證。

主要裝置有:電沉積槽、循環裝置、超濾裝置、過濾裝置、熱交換裝置、陽極裝置、水洗裝置、電沉積液配制裝置、烘烤裝置、直流電源供給裝置等。

1、電沉積槽

電沉積槽可用環氧玻璃鋼襯里的鐵槽,或PVC塑料槽。有主副二槽,一般副槽為主槽的十分之一容量。設計時應考慮被涂工件在槽中距離底部為10-20cm,距陽極不小于15cm,工件浸入工作液面下面5-10?cm,若連續式涂裝必須認真考慮兩個工件間的距離,減少工件間的互相碰撞與影響。電泳槽底部設計盡可能避免產生死角。

2、循環裝置

為了電沉積涂料工作液的穩定,應裝有循環裝置,超濾裝置、過濾裝置、陽極液循環和熱交換循環。電泳槽循環必須保證工作液在距槽底部300mm處的流速為0.3-0.4米/秒,而液面流速一般為0.2米/秒左右,循環量為每小時4-6次循環。循環泵可選用磁力泵、離心泵或液下軸流泵等,主軸及葉輪等部位必須采用耐腐蝕材質。

3、陽極裝置

陽極板為耐酸不銹鋼,將其放入裝有離子交換膜的陽極箱中,極板應與槽體絕緣,通常采用齊平式的陽極箱裝置。陰極面積與陽極面積比為2:1-4:1,極板位置應根據涂裝效果來調整。陽極液是通過貯液槽用泵循環,以確保陽極液的導電程度,陽極液的電導率為500-1000us/cm,電導率過高時可通過更換去離子水加以調整。

4、超濾裝置

超濾有卷式和管式兩種。超濾裝置是電沉積涂裝的主要輔助裝置,選用合適的超濾裝置,它將提供足夠的超濾液,供涂裝后工件的后沖洗,同時也可以選擇性地清除槽液中某些低分子物質或電解質等,達到槽液凈化的目的。當超濾液電導過高,可排放部分超濾液,更換去離子水,添加部分助溶劑和有機酸加以調整。

5、過濾裝置

為及時清除電沉積涂料工作液的雜質粒子,系統應設有過濾裝置,一般有過濾筒和過濾袋二種。

6、烘烤裝置

烘烤裝置須考慮對被涂材質的耐熱及厚薄加以綜合考慮。為確保涂膜質量,可采用對流方式以提高熱傳導的效果,達到涂層顏色均勻的目的。

7、直流電源

直流電源是提供電沉積過程的動力裝置,其波紋系數一般小于5%,最高使用電壓盡可能與電泳漆的工作電壓接近。涂裝時所需電流密度應為20-50安/米2?,電源電壓應選擇可調式,直流電源裝置可以采用可控硅或硅管及調壓整流方式。起動可采用軟起動。

8、熱交換裝置、水洗裝置、電沉積液的配置裝置(略)

1、?配比(重量比)

| 名稱 | 黑漿 | 基料 | 去離子水 |

| 雙組份 | 1 | 3-4 | 4~5 |

2、?步驟:

(1)清洗電泳槽循環管道

A.清洗電泳槽中的可見雜質粒子、灰塵和油污。

B.再將適量乳化劑、有機酸、溶劑投入電泳槽內,并灌滿自來水,循環3-5小時,清洗電泳槽和循環管道內的油污,中和槽中堿性雜質,然后排放用于清洗水洗槽和陽極罩。

C.分別再用去離子水清洗電泳槽、循環管道及泵內的雜質離子。

(2)電泳液的配比:

根據電泳槽的尺寸核算出所需原漆量,按要求用去離子水將原漆稀釋至規定漆液固含量。并經280-350目過濾網過濾入槽,讓電泳漆循環熟化24小時。

(3)陽極液的配制:

陽極盒內放入去離子水,并加入適量甲酸或乳液,將陽極液PH調至2-4,電導率控制在500-1000us/cm。

3、電泳漆的操作條件

(1)電泳溫度:

一般控制在25-30℃之間,漆膜厚度隨溫度升高而增加。

(2)施工電壓:

根據不同型材,極板之間不同的距離,施工電壓一般控制在120-200V。

(3)電泳時間:

根據漆膜厚度,一般控制在1-3分鐘。

(4)烘烤:

烘烤工件溫度在180℃,時間控制在30分鐘左右。

注意事項:

A.配漆時所用去離子水導電率不得高于10μs/cm。

B.配完漆液后,要求主副槽液位差在5-10cm之間,以保證槽液的正常循環。

C.工件電泳好后,在槽內停放時間不能過長,否則漆膜將被溶解。

D.如工件在操作過程中落入電泳槽內,應及時取出。

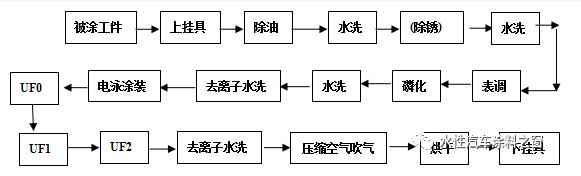

E.前處理是關鍵,它將直接影響電泳涂裝質量和漆液的穩定,以及電泳漆的防腐性性能。

F.?不允許將油污、堿性物質帶入漆槽內。